Потенціал відпрцьованої біомаси цукрової галузі як джерела фурфуролу та його похідних для використання в якості паливних добавок у Польщі (частина 1)

Польща є одним із провідних виробників бурякового цукру в Європі. Під час виробництва цукру утворюється велика кількість лігноцелюлозних відходів у вигляді бурякового жому та листя. У даний час ці відходи не використовуються повторно в хімічній промисловості, а йдуть на виробництво кормів для сільськогосподарських тварин. У даній статті визначається потенціал використання біовідходів цукрової промисловості як сировини для виробництва фурфуролу за допомогою кислотного гідролізу. Подальша переробка фурфуролу на такі похідні як фурфуриловий спирт або тетрагідрофурфуриловий спирт може збільшити економічну прибутковість цієї ініціативи. Фурфуриловий спирт можна використовувати у якості паливної добавки на цукрових заводах, а тетрагідрофурфуриловий спирт — як компонент у сільськогосподарських добривах, який збільшує врожайність цукрових буряків. Цей підхід дозволяє зменшити кількість відходів після виробництва цукру та наблизити цукрову галузь до концепції економіки замкненого циклу.

За матеріалами статті на тему «Потенціал відпрацьованої біомаси цукрової промисловості як джерела фурфуролу та його похідних для використання в якості паливних добавок у Польщі» («Potential of Waste Biomass from the Sugar Industry as a Source of Furfural and Its Derivatives for Use as Fuel Additives in Poland») онлайн журналу «Energies», («Енергетика») 13(21), 2020 р.

У відповідь на збільшення соціальної обізнаності, а також посилення та більш ефективне застосування екологічних норм цукровій галузі доводиться змінювати свою концепцію виробництва з лінійної на циркулярну або економіку замкненого циклу. Екологічні стандарти та правила заохочують суб’єкти сільськогосподарської діяльності та науковців розробляти такі моделі процесів, які дозволяють використовувати відходи у замкнутому циклі виробництва. Одним із секторів економіки, який утворює велику кількість біовідходів, є промисловість з переробки сільськогосподарської продукції. У процесі виробництва продукції із сільськогосподарських культур утворюється велика кількість відпрацьованої біомаси, переважно целюлози, геміцелюлози та лігніну, які мають низький потенціал для використання в якості корму та є великотоннажними відходами. Переробка сільськогосподарських відходів у компост — один із варіантів замкненого циклу виробництва. Однак його недоліком є необхідність підготовки відповідного сміттєзвалища та досить тривалий час, необхідний для отримання кінцевого продукту, який не є ні високоцінним, ні повністю безпечним для навколишнього середовища (через ризик занесення патогенних мікроорганізмів у ґрунт, наприклад).

Іншим рішенням є використання відпрацьованої біомаси у якості сировини в хімічних процесах. Найпоширенішим варіантом є біозаводи. Біоетанол може вироблятися шляхом ферментації цукрів, отриманих біотехнологічними або хімічними методами з вирощуваної сировини.

Наприклад, із цукрової тростини в Бразилії або цукрового буряка в європейських країнах. Його можна використовувати як паливну добавку, або у виробничих галузях, наприклад, як основу для виробництва полімерів.

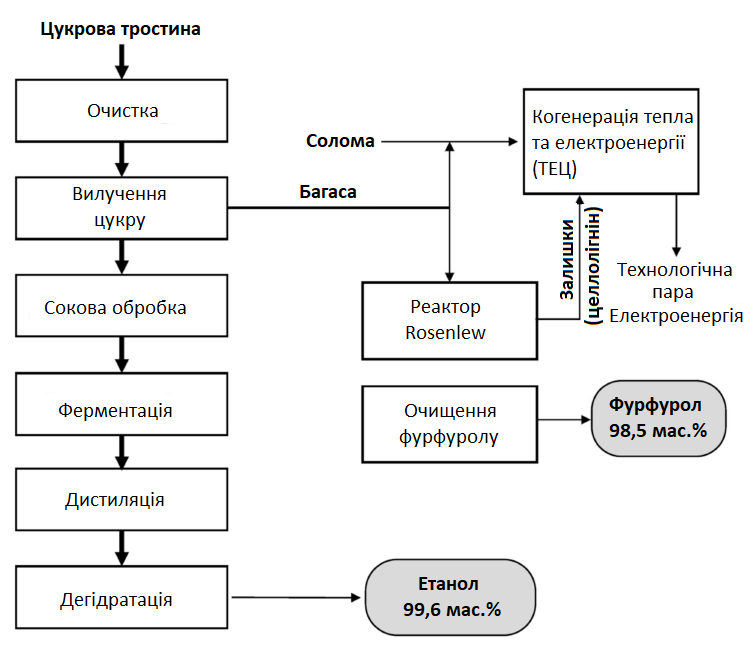

Біозаводи, як і нафтові заводи, що переробляють сиру нафту, повинні зосередитись на виробництві обмеженої кількості хімічних речовин (близько 20), які можуть використовуватися як основна сировина в хімічних синтезах. Багато з цих базових хімічних речовин можна отримати з біомаси, однією із них є фурфурол — інтермедіат зі значним промисловим потенціалом. Нові хімічні продукти, виготовлені з фурфуролу, можуть використовуватися у виробничому циклі, наприклад, як альтернативне паливо для енергетичних котлів або як рідке паливо для транспортних засобів. Вони також можуть використовуватися як будівельні матеріали або добрива, зменшуючи кількість відходів та підвищуючи економічну ефективність процесу. Прикладом такого рішення є біозавод, який виробляє етанол, фурфурол та електроенергію (Рис. 1). У даному випадку сахароза використовується для виробництва біоетанолу, а залишкова лігноцелюлозна біомаса перетворюється на фурфурол та електроенергію. Хоча досліджуються нові концепції біопереробки, засновані на переробці біомаси, багато із запропонованих рішень досі не реалізовані в промислових масштабах.

Рис. 1. Структурна схема біозаводу, що виробляє етанол, фурфурол та електроенергію

Фурфурол

Фурфурол — це золотисто-масляниста рідина з мигдалеподібним запахом. Ця сполука має карбонільну групу та систему спряжених подвійних зв’язків у кільці, що дозволяє перетворювати її у хімічні продукти, включаючи фурфуриловий спирт, тетрагідрофурфуриловий спирт, фуран, тетрагідрофуран та алкани. Фурфурол не змішується з бензином або дизельним паливом. Він також хімічно нестійкий і має тенденцію до полімеризації. Продукти його каталітичної конверсії можуть використовуватися як альтернативне паливо та паливні компоненти. Октанове число фурфуролу становить 53. У результаті відновлення фурфуролу можна отримати продукти зі значно вищим октановим числом, такі як фурфуриловий спирт (83), метилфуран (74), тетрагідрофурфуриловий спирт (83) або метилтетрагідрофуран (74). Паливні добавки у формі похідних фурфуролу найбільш ефективно працюють на низькооктанових вуглеводневих базах (бензин для гідрокрекінгу) у кількості 5-30 мас.%. Високі концентрації фурфуролу можуть сприяти утворенню смоли в паливі, яка осідає в камері згоряння двигуна. Це питання вимагає додаткових досліджень.

За підрахунками, розмір світового ринку фурфуролу збільшиться з 551 млн дол. у 2019 році до 700 млн дол. у 2024 році. Орієнтовний загальний річний темп приросту становить 11,6%. Найважливішою сировиною для виробництва фурфуролу є качани кукурудзи, які містять дуже велику кількість пентозанів. Більшість заводів із виробництва фурфуролу працюють на цій сировині. Очікується, що ринок фурфуролу буде найшвидше розширюватися в Азійсько-Тихоокеанському регіоні. Вже зараз цей регіон має найбільше виробництво і споживання фурфуролу, лідирує Китай, який, як очікується, збереже свої позиції на ринку фурфуролу. Більше 80% світового виробництва фурфуролу та 72% його світового споживання припадають саме на Китай. Серед інших основних виробників фурфуролу — Індія та Таїланд. Тим не менше, на ринку фурфуролу домінують міжнародні компанії, такі як Transfuran Chemicals (Бельгія), Central Romana Corporation (Домініканська Республіка), Pennakem (США), Silvateam (Італія), Illovo Sugar (ПАР), Hongye Holding Group Corporation (Китай), KRBL (Індія), Lenzing (Австрія), Tanin (Словенія) та Shandong Crownchem Industries (Китай).

Згідно зі статистичними даними, опублікованими Центральним статистичним управлінням (GUS) у Варшаві на основі зовнішньої торгівлі (BHZ) з 2004 по 2019 роки, у Польщі ринок фурфуролу повністю заснований на імпорті. Розмір та вартість ринку фурфуролу та його похідних залежать лише від рівня та структури імпорту. У середньому внутрішній попит на фурфурол становить 446 тис. кг на рік. Розмір ринку, вимірюваний обсягом імпорту фурфуролу, за цей період становив 7,146 млн кг, головним чином із країн Європейського Союзу (більше 98%). Серед країн ЄС основними експортерами фурфуролу до Польщі є Австрія (3,614 млн кг, 50,6%), Словенія (2,761 млн кг, 38,64%) та Бельгія (576 тис. кг, 8,01%). Таким чином, ринок фурфуролу в Польщі на 97,3% залежить від імпорту з трьох країн: Австрії, Словенії та Бельгії. Аналіз показує, що значення Словенії як експортера фурфуролу до Польщі зростає. Решта імпорту надходить з Іспанії, Нідерландів, Німеччини, Італії та Великобританії. Ще 1% фурфуролу надходить з інших розвинених країн (Швейцарії, ПАР та США). Менше 1% фурфуролу в Польщу надходить з країн, що розвиваються, таких як Китай, Індія, Домініка, Домініканська Республіка та Іран.

Враховуючи внутрішній попит, існує чіткий інтерес до виробництва фурфуролу в Польщі, наприклад, з біомаси сільськогосподарських відходів (качанів кукурудзи та соломи) або відходів харчової промисловості (відпрацьованого зерна, бурякового жому та злакових висівок). У даний час у Польщі на сільське господарство припадає 3% ВВП. Сільськогосподарські угіддя Польщі займають 18,608 млн га, що становить 56% території країни. Це ставить Польщу на третє місце в Європі за часткою земель, відведених для сільського господарства. Харчова промисловість — одна з небагатьох галузей економіки, яка має позитивне сальдо торгового балансу, яке неухильно зростає з моменту вступу Польщі до Європейського Союзу. У 2004-2018 роках харчова промисловість переживала темпи зростання обсягів реалізованої продукції в середньому щороку на 6,2%. За даними Центрального статистичного відомства Польщі, у 2009 році маса відходів сільського господарства та харчової промисловості Польщі оцінювалася в 10 млн т (Таблиця 1).

Таблиця 1. Відсоток невикористаної сировини в різних галузях продовольчого виробництва

| Виробничий процес | % маси сировини, яка не використовується в кінцевих продуктах |

|

Виготовлення йогурту |

2-6 |

Сучасні дослідження показують, що відходи виробництва цукру (жом та листя цукрових буряків) демонструють хороший потенціал для виробництва фурфуролу. Перевагою переробки відходів сільськогосподарської та харчової промисловості на фурфурол є можливість використання мобільних установок у місцях утворення цих відходів. Незважаючи на різний вміст геміцелюлози у різних промислових відходах, технологія перетворення біомаси у фурфурол залишається практично незмінною.

Цукровий буряк — одна з найважливіших сільськогосподарських культур Польщі. Щороку в Польщі виробляється приблизно 14 млн т цукрових буряків, відповідно країна є третім за величиною виробником цукру в Європі. Основним продуктом переробки буряків є цукор (сахароза). Однак після вилучення цукру також утворюється приблизно 5 млн т бурякового жому або 1 млн т висушеної біомаси. Ці сільськогосподарські відходи складаються з полісахаридів: 22-24 мас.% целюлози, 30 мас.% геміцелюлози та 15-25 мас.% пектину з невеликою кількістю жирів (1,4 мас.%), білка (10,3 мас.%), золи (3,7 мас.%) та лігніну (5,9 мас.%). Буряковий жом використовується переважно як корм для сільськогосподарських тварин у вигляді сухих гранул або силосу. Листя цукрових буряків є ще одним відходом, який, за оцінками, щороку виробляється в Польщі в обсязі 8,5 млн т. Листя буряків складається в основному з целюлози (13-18%), геміцелюлози (11-17%) та пектину (14-18%) з невеликою кількістю лігніну (5-6%), а також білка та золи. Через нижчу харчову цінність цих відходів та наявність сапонінів, які викликають розлади шлунку в худоби, бурякове листя використовується набагато рідше як корм. Жом та листя буряків є привабливою сировиною для хімічної та біотехнологічної промисловостей. Гідроліз гетерополісахаридів призводить до утворення моносахаридів: ксилози, глюкози, маннози, галактози, рамнози та арабінози. Гідроліз пектину цукрових буряків дає глюкозу, арабінозу та галактуронову кислоту, а також меншу кількість галактози та рамнози. Продукти гідролізу можуть використовуватися як хімічна сировина або піддаватися біологічній валоризації.

Кислотний гідроліз є одним із найбільш часто використовуваних методів хімічної переробки біомаси. Проводиться із застосуванням мінеральних кислот, таких як сірчана кислота, соляна кислота, фосфорна кислота, або з органічними кислотами, переважно дикарбоновими кислотами, у концентраціях 0,5-10%. Під час усього процесу зазвичай необхідні підвищений тиск і температура 140-190°С. У якості альтернативи кислотам у водній фазі можуть використовуватися гетерогенні каталізатори, які є джерелами кислотних центрів Бренстеда та Льюіса. Перетворення біомаси в цих кислотних центрах може призводити до різних продуктів, залежно від активованих кислотних центрів та умов реакції. Одним із прикладів є селективне гідротермальне перетворення целюлози в молочну кислоту в умовах спокійної реакції в присутності ErCl3, прищепленого до мезопористого діоксиду кремнію (MCM-41). Це також дуже перспективний процес у хімічній промисловості, оскільки подібно до фурфуролу молочна кислота є несущою молекулою.

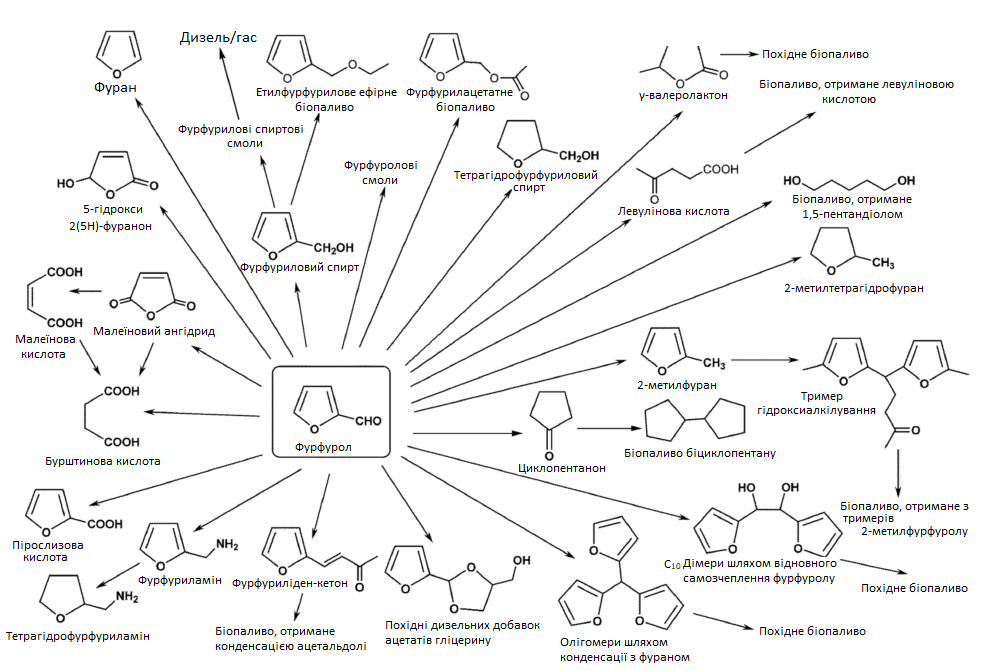

Кислотний гідроліз відпрацьованої біомаси з різних видів сировини, включаючи солому, багас, кукурудзяні качани, овес та пшеничні висівки, може використовуватися для отримання фурфуролу в промислових масштабах. Завдяки їх подібному складу також можна використовувати листя та жом цукрових буряків. На основі попередніх досліджень було встановлено, що фурфурол можна отримати з бурякового жому з виходом близько 4,5-5% та 1,5-2% із листя буряків. Якщо припустити, що із 1 т сухого бурякового жому можна отримати в середньому 40 кг фурфуролу, то щорічний національний попит у Польщі в обсязі 448 438 кг фурфуролу покривався б шляхом переробки 11 211 т сухого жому, що становить лише 1,12% відходів польської цукрової промисловості. Більше того, однієї установки для переробки сухого бурякового жому на одному з цукрових заводів Польщі було б достатньою для покриття внутрішнього попиту на фурфурол. Однією з переваг переробки жомової біомаси на фурфурол є економічна цінність сировини, яку можна збільшити подальшими етапами, які ведуть до виробництва інших хімічних сполук (Рис. 2).

Рис. 2. Фурфурол як інтермедіати

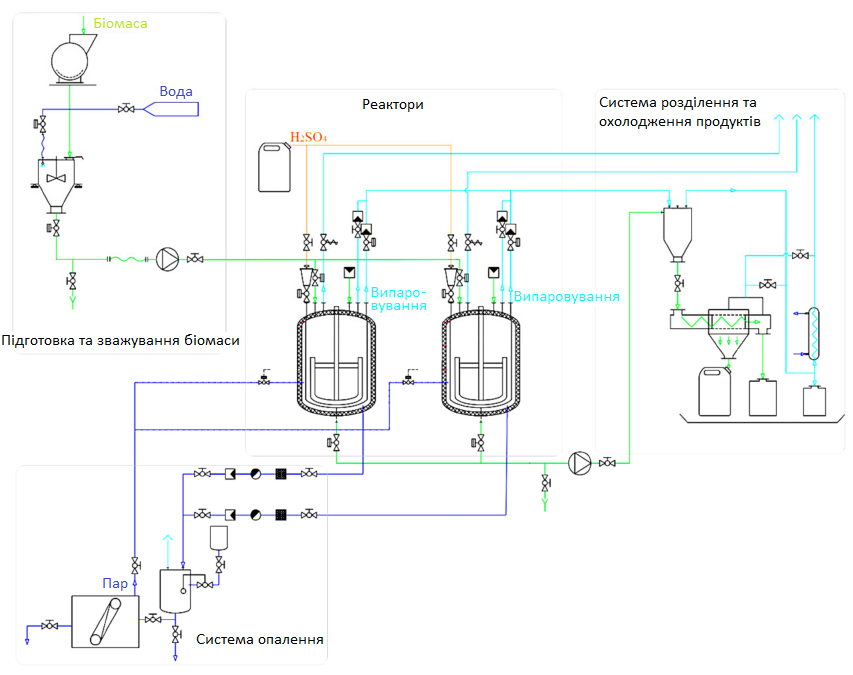

На цукровому заводі в Добжеліні (Польща) була побудована установка для переробки бурякового жому та листя на фурфурол у чвертьтехнічному масштабі (Рис. 3 та 4). У рамках підготовки до введення в експлуатацію цієї установки було проведено первинний аналіз рентабельності виробництва фурфуролу в промислових масштабах. Метою аналізу було визначити оптимальний масштаб виробництва фурфуролу, який гарантує високу віддачу вкладеного капіталу. Аналіз базувався на методі обчислення норми граничної ефективності капіталовкладень, було зроблено такі припущення:

(1) відходи після переробки з промислових підприємств, що належать KSC S.A., будуть використовуватися для гідролізу біомаси (бурякового жому);

(2) процес буде забезпечуватися головним чином вторинним теплом та електроенергією цукрових заводів;

(3) доходи від продажів оцінювались на основі середньозваженої ціни імпорту фурфурилового спирту за основними напрямками імпорту в 2019 році;

(4) середньозважена вартість капіталу (дисконтна ставка) становила 10%; (5) передбачалося цілодобове виробництво протягом цукрового сезону (тривалістю 100 днів).

Подальші сценарії вивчали вплив змін у виробництві фурфуролу на величину дисконтованих грошових потоків за 10-річний період. Результати аналізу зведені в Таблиці 2.

Рис. 3. Схема установки для переробки бурякового жому та листя на фурфурол у чвертьтехнічному масштабі

Рис. 4. Фото установки, розташованої на цукровому заводі в Добжеліні для переробки бурякового жому та листя у фурфурол у чвертьтехнічному масштабі (а) вигляд праворуч збоку (б) вигляд зліва

Таблиця 2. Вплив змін обсягів виробництва фурфуролу на величину дисконтованих грошових потоків за 10-річний період

| Гідроліз біомаси | ||||

| Кількість реакторів | 1 | 2 | 3 | 4 |

|

Потужність реакторів (м3) |

40 |

80 |

120 |

160 |

| Аналіз прибутковості (PLN) | ||||

|

Орієнтовні інвестиційні витрати |

5 млн |

6,5 млн |

8 млн |

9,5 млн |

Метод дисконтованого грошового потоку використовувався для розрахунку інвестиційних прогнозів, припускаючи 10% норму прибутку. Передбачалося, що інвестиційний період становить 10 років, розрахунки проводились протягом усього цього періоду.

На основі роботи установки, показаної на Рис. 3, була проведена комплексна оцінка впливу виробленого продукту на навколишнє середовище, використовуючи стандартизований аналіз експлуатаційного ресурсу (LCA). Методика LCA базується на процедурах, описаних в ISO 14040 та 14044:

- PN-EN ISO 14040:2009 Захист навколишнього середовища. Аналіз експлуатаційного ресурсу (LCA). Принципи та структура. Цей стандарт охоплює основні принципи та структуру LCA без детального опису методу.

- PN-EN ISO 14044:2009 Екологічний менеджмент. Аналіз експлуатаційного ресурсу (LCA). Вимоги та рекомендації.

Ці стандарти описують принципи та структуру LCA, а також вимоги та процедури, необхідні для аналізу. Аналіз експлуатаційного ресурсу відстежує весь життєвий цикл товару, починаючи від його виробництва і закінчуючи стадією його відновлення або утилізації, і, здається, є природним продовженням як стратегії поводження з відходами, так і системи екологічного управління. LCA показав, що найбільший вплив на навколишнє середовище пов’язаний з нагріванням корпусу реактора під тиском для виробництва фурфуролу, що становить майже 87% загального впливу. Вплив електроенергії, необхідної для виробництва фурфуролу, склав 91,9%. Збільшення розміру установки до промислового масштабу може теоретично значно зменшити потребу в електроенергії та її екологічний вплив. Наприклад, енергія, яка використовується для нагрівання реактора ємністю 40 м3, становить 69,3% від загального негативного впливу. Під час цукрової кампанії відпрацьоване тепло від цукрових процесів може використовуватися для нагрівання реакторів під тиском, що значно зменшує потребу в електроенергії. Це ще один приклад закриття енергетичного циклу у виробничому процесі.

Також було проведено дослідження вуглецевого сліду IPCC 2013 GWP 100a. Як і аналіз LCA, дослідження показало, що процес матиме менший вплив на навколишнє середовище в промислових масштабах. Викиди парникових газів в еквіваленті CO2 були меншими приблизно на 42%. Понад 68% вуглецевого сліду було пов'язано з використанням електроенергії в лабораторних умовах.

Процеси використання відходів становили 33,34% вуглецевого сліду. У промислових масштабах електроенергія становила 38,83% вуглецевого сліду, тоді як переробка відходів — 54,27%. Ці результати показують перевагу більш масштабних установок для виробництва фурфуролу на цукровому заводі.

Загалом, процес виробництва фурфуролу має значний вплив на навколишнє середовище. Дослідження впливу на навколишнє середовище, включаючи використання відходів, визначило такі найважливіші категорії впливу: зміна клімату (з точки зору здоров’я людини та екосистем), токсичність для здоров’я людини, використання сільськогосподарських угідь та споживання викопного палива.

З аналізу можна зробити наступні висновки: (І) враховуючи передбачувану норму рентабельності капіталу та розрахункові інвестиційні витрати, потужність реакторів для гідролізу біомаси повинна становити не менше 80 м3; (ІІ) для збільшення прибутковості слід враховувати методи та витрати на забезпечення установки відновлюваною тепловою енергією після періоду цукрової кампанії та (ІІІ) пористий вуглецевий матеріал, отриманий анаеробним спалюванням залишків гідролізу, може ефективно використовуватися для відновлення постіндустріальних районів та поглинання забруднюючих речовин із ґрунту.

Фурфуриловий та тетрагідрофурфуриловий спирти

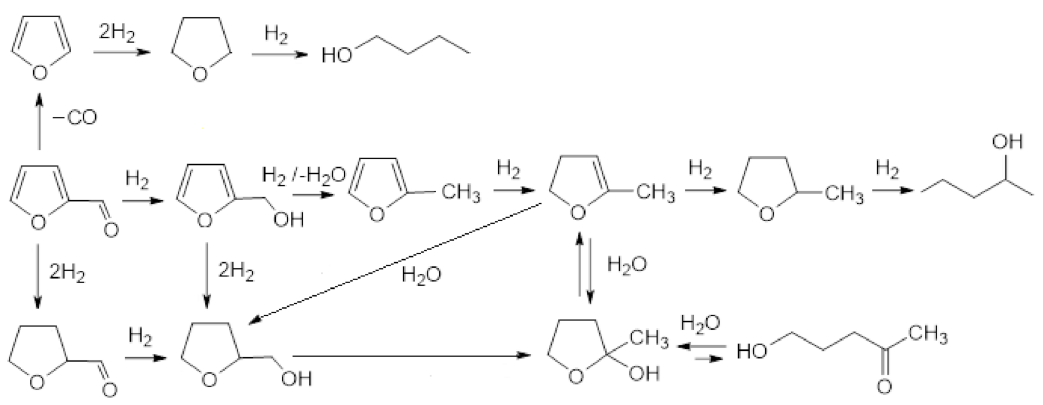

Фурфурол, отриманий в результаті кислотного гідролізу цукрових відходів, далі може бути перетворений у більш цінні хімічні сполуки, такі як фурфуриловий спирт та тетрагідрофурфуриловий спирт (Рис. 5). Найпопулярнішою хімічною сполукою, отриманою з фурфуролу, є фурфуриловий спирт, який утворюється в результаті гідрогенізації альдегідної групи фурфуролу. Каталізатори для виробництва фурфурилового спирту засновані на міді, як правило, на хромованій міді. Традиційний метод отримання фурфурилового спирту методом фурфурольного відновлення використовує 110-галонні реактори та тиск 68,9-103,4 бар при 175°С. Понад 60% фурфуролу, що виробляється щороку, перетворюється на фурфуриловий спирт.

Рис. 5. Основні продукти відновлення фурфуролу на металічних каталізаторах у водній фазі

Фурфуриловий спирт використовується для виробництва смоли для коркового лиття, яка має дуже хороші хімічні, механічні та термічні властивості. Він також використовується у виробництві синтетичних волокон, ароматизаторів, фарб, нереактивних розріджувачів для епоксидних смол та модифікаторів фенольних та карбамідних смол, а також для виробництва інших хімічних речовин, наприклад, тетрагідрофурфурилового спирту, селективних розчинників, клею, корозійно-стійких розчинів, кислотостійкої цегли, в’яжучих речовин, просочувальних речовин для ламінування корозійно-стійких пристроїв зі скловолокна, смоли для полімерів, фуранобетону та смоли для склеювання піску, що використовується для підготовки стрижнів і форм для лиття металів. Фурфуриловий спирт також є проміжним продуктом, що використовується у виробництві лізину, вітаміну С, мастильних матеріалів, диспергаторів та пластифікаторів. Його також можна використовувати як ракетне паливо. У поєднанні з окислювачем — білою димучою азотною кислотою або димучою азотною кислотою — він утворює самозаймисту суміш. Іншим цікавим способом переробки фурфурилового спирту є ефірізація з етанолом, у процесі чого утворюється етилфурфуриловий ефір. Виробництво та використання етилфурфурилового ефіру як палива було запатентовано компанією Shell. Етилфурфуриловий ефір можна додавати до бензину в кількості до 30 мас.%. Завдяки своїй більш високій стабільності та октановому числу, етилфурфуриловий ефір має переваги перед фурфуриловим спиртом як паливна добавка. Фурфуриловий спирт також може бути перетворений у суміш олігомерів, зв'язаних між собою С—С, які згодом гідрогенізуються, утворюючи суміш вуглеводнів із тетрагідрофурановим скелетом. Вуглеводневу фракцію C9—C20 можна використовувати як компонент у гасі та дизельному паливі, тоді як після відділення дистиляцією більші фракції подаються на установку каталітичного крекінгу або гідрокрекінгу та перетворюються у фракції дизеля, гасу та бензину.

Подальше відновлення фурфурилового спирту (або, точніше, зменшення подвійних зв'язків у фурановому кільці) дає тетрагідрофурфуриловий спирт, який відомий насамперед як «зелений» розчинник (затверджений EPA). До його переваг можна віднести легку біологічну здатність до біологічного розкладу, низьку токсичність, здатність змішуватися з полярними та неполярними сполуками та дуже хорошу проникаючу здатність. Він застосовується в сільському господарстві як компонент позакореневих добрив, а також широко використовується в промисловості, як компонент у промислових друкарських фарбах, у чистячих засобах та в електроніці. Це хімічний проміжний продукт фармацевтичного та хімічного секторів. Найбільшим виробником тетрагідрофурфурилового спирту є Koatsu Chemical Industries (Осака, Японія), яка щороку виробляє близько 30 т даного продукту. У промислових умовах тетрагідрофурфуриловий спирт виробляється у два етапи. Спочатку фурфурол відновлюється до фурфурилового спирту, який перетворюється на тетрагідрофурфуриловий спирт у результаті іншої каталітичної реакції. У процесі відновлення фурфурилового спирту до тетрагідрофурфурилового спирту в якості каталізаторів зазвичай використовують системи на основі благородних металів.

Найчастіше застосовуються нікелеві каталізатори. Незважаючи на те, що вони мають гірші каталітичні властивості, ніж благородні метали в процесах відновлення, вони є значно дешевшими. Процес гідрогенізації відбувається при температурі 50-100°С як у рідкій, так і в газовій фазі. У літературі також зустрічаються дані, які описують пряме відновлення фурфуролу до тетрагідрофурфурилового спирту, а також каталізовані системи, включаючи Pd/носій, Pd-Cu/Al2O3, Ni/носій, Cu-Ni/носій та WxC-β-SiC.

Тетрагідрофурфуриловий спирт успішно випробуваний як паливна добавка. Він дозволяє змішувати етанол із дизелем, отримуючи при цьому чистіше паливо. Припускаючи, що споживання дизельного палива становить 200 млрд галонів на рік, використання 80 тис. т тетрагідрофурфурилового спирту може збільшити частку етанолу в дизельному паливі до 10%. Додавання до палива біопалива, такого як левулінатні ефіри, вимагає додаткового розчинника, у якості якого можна використовувати тетрагідрофурфуриловий спирт, як правило, у кількості 2-5 мас.%.

У результаті окисного перетворення тетрагідрофурфурилового спирту також можна отримати ряд паливних присадок. Одними з найпривабливіших похідних є тетрагідрофурфуролтретбутиловий ефір та ацеталь або дитетрагідрофурфурол поліацеталь. З'єднання цього типу можуть використовуватися в дизельних двигунах при низьких концентраціях або в якості добавки до стандартних дизельних палив або до палив, що містять інші добавки, такі як алкілові ефіри з рослинних олій. Концентрація окислених сполук у паливі може становити від 0,01% до 1%, при цьому оптимальний вміст знаходиться в межах від 0,05% до 0,2%. Окислені похідні тетрагідрофурфурилового спирту також можуть забезпечити основу для дизельного палива. Використовуючи таким чином, їх вміст може становити до 40 мас.%, оптимально 30 мас.%. Однак найчастіше до палива додають окислені похідні тетрагідрофурфурилового спирту у кількості 10-15 мас.%. Додавання цих похідних до палива не виключає використання інших типових паливних добавок і не змінює їх допустимий вміст. Таке паливо може живити всі типи дизельних двигунів із непрямим або прямим впорскуванням палива. Додавання тетрагідрофурфурилового спирту також дозволяє переробляти густу нафту, таку як важка нафта, надважка нафта, бітум, важка високосірчиста нафта та важкі залишки вуглеводнів на переробному заводі. Можна використовувати тетрагідрофурфуриловий спирт як добавку до крекінгу, дистиляційну добавку, а також для вуглеводневих дистилятів, отриманих за допомогою дистиляції густої нафти за наявності тетрагідрофурфурилового спирту.

Результати

У Таблиці 3 представлено вихід фурфуролу, отриманий в процесі кислотного гідролізу бурякового жому та листя у чвертьтехнічній установці на цукровому заводі в Добжеліні (Польща). Середній вихід фурфуролу з бурякового жому становить приблизно 4,5%, коли процес проводиться при 120°C в середовищі 0,5% H2SO4 під підвищеним тиском (в результаті підвищення температури в закритій системі). Вихід фурфуролу з гідролізатів листя буряків був вдвічі меншим від показників бурякового жому за тих самих умов та складав менше 2%. Ефективність виробництва фурфуролу враховувалась при розрахунку прибутковості промислової установки на цукровому заводі.

Таблиця 3. Вплив параметрів матеріалу та переробки на ефективність виробництва фурфуролу у чвертьтехнічному масштабі на Добжелінському цукровому заводі

| Сировина | Суха біомаса (%) | Маса сировини (кг) (Суха біомаса сировини (кг)) | Маса води (кг) | Конц. H2SO4 (%) | Час (год) | Темп. (°C) | Конц. фурфуролу (г/кг) | Вихід фурфуролу (%) |

| Жом цукрових буряків |

171 |

10 (1,971) |

50 |

0,5 |

2 |

140 |

1,596 |

4,86 |

| Листя цукрових буряків |

11,75 |

10 (1,175) |

50 |

0,5 |

2 |

160 |

0,497 |

2,53 |